在PCBA制造领域,焊接后不上锡(虚焊、漏焊)堪称“隐形杀手”——轻则导致功能异常,重则批量返工,直接影响交期与成本。作为13年深耕一站式PCBA服务的制造商,鑫景福结合许多项目的实战经验,总结了6大常见原因及针对性解决方法,助你避开焊接“雷区”。

一、焊接不上锡?先排查这6大“元凶”

焊接质量与设计、生产、物料全流程息息相关,以下场景你可能踩过:

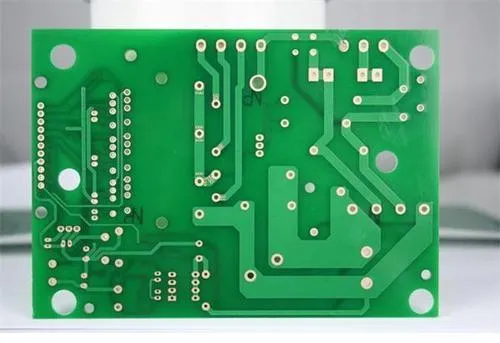

1. 焊盘设计“先天不足”

设计阶段未考虑可制造性(DFMA分析缺失),焊盘尺寸、形状与元器件引脚不匹配(如间距过小、焊盘过窄),或焊盘氧化、污染,导致锡膏无法有效附着。

2. 元器件引脚“带病上岗”

来料元器件引脚氧化、镀层脱落(如旧料、翻新件),或因存储不当(潮湿、腐蚀)导致可焊性差,焊接时无法与焊料形成有效冶金结合。

3. 锡膏/助焊剂“不给力”

锡膏活性不足、颗粒度不匹配(如细间距元件用了粗颗粒锡膏),或助焊剂挥发过度(存储时间过长/环境温湿度失控),无法有效清除金属表面氧化物,导致“虚焊”。

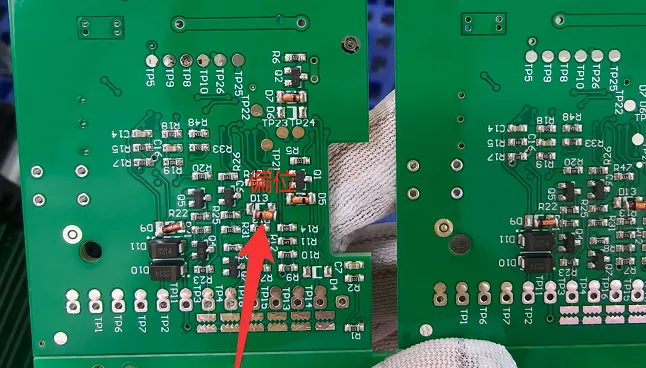

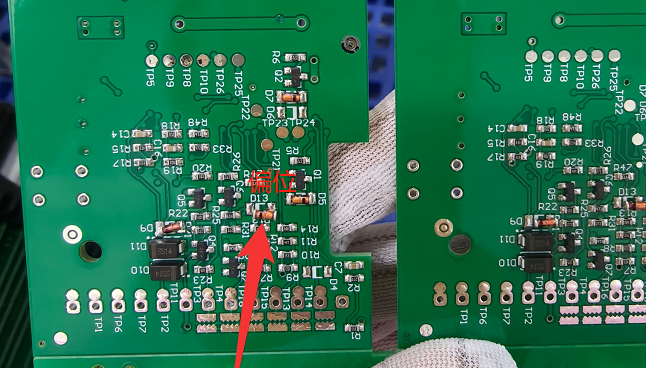

4. 焊接工艺“参数跑偏”

SMT回流焊温度曲线不合理(如升温过快导致焊膏飞溅、保温区不足导致助焊剂未充分活化),或波峰焊预热温度过低(焊剂活性未激发),影响锡料流动与润湿。

5. 设备“掉链子”

SMT贴片机精度不足(如抛料率高、贴装偏移),或回流炉温控不稳定(各温区温差>±5℃),导致焊膏印刷偏移、贴装偏差,焊接时无法形成有效连接。

6. 清洗“画蛇添足”

焊接后过度清洗(如使用强腐蚀性清洗剂)或清洗不彻底(残留助焊剂/污染物),破坏焊点表面氧化膜,导致后续使用中焊点失效。

二、实战解决指南:从设计到生产全链路管控

针对上述问题,鑫景福通过“设计-物料-工艺-设备”四维管控,实现焊接质量“零缺陷”:

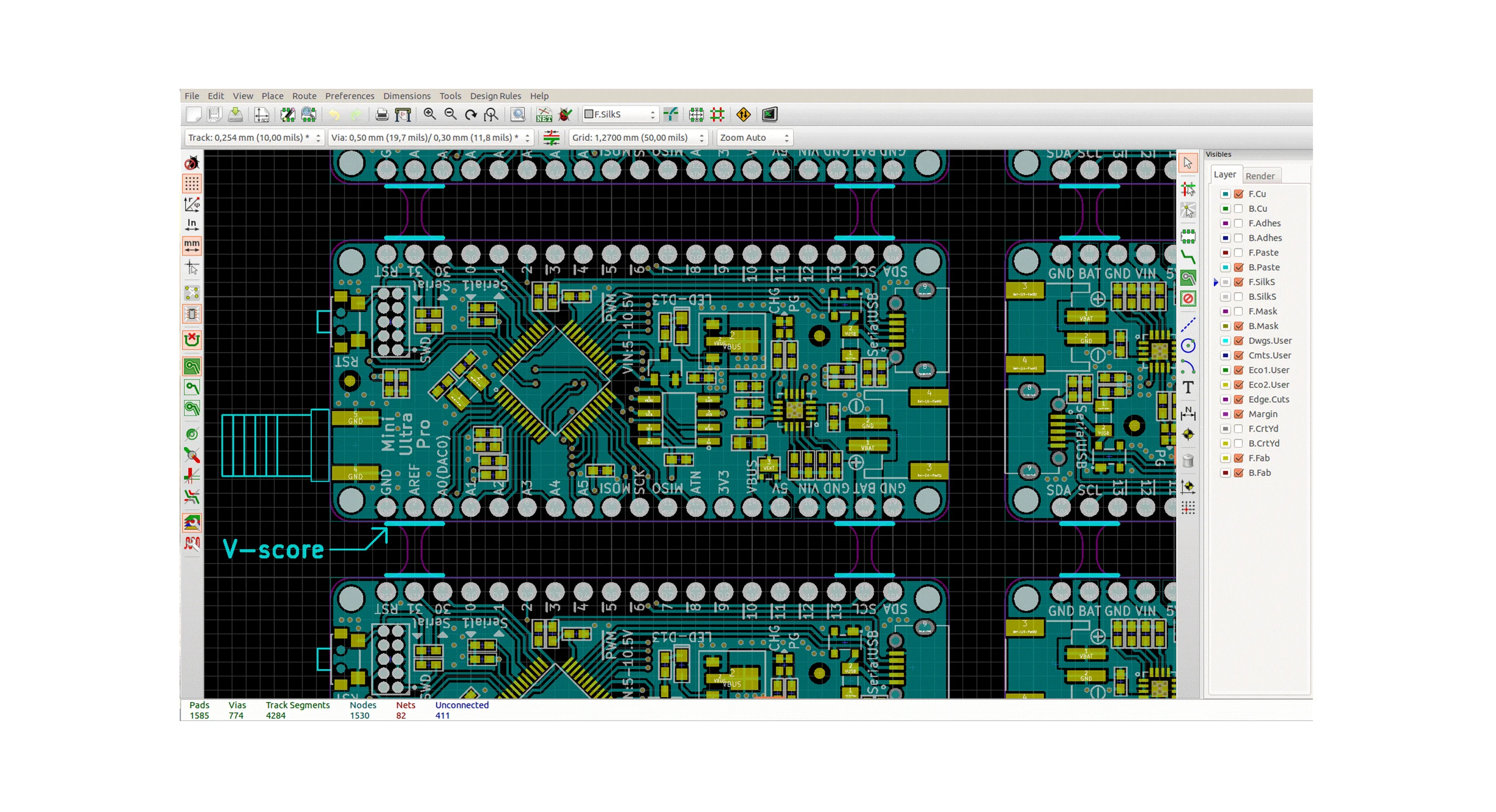

1. 设计端:DFM分析提前“排雷”

依托15年+经验的技术团队,提供PCB设计可制造性分析(DFMA),优化焊盘尺寸、引脚间距等参数,避免“先天缺陷”;同时提供PCB逆向抄板、芯片解密等服务,确保设计文件与实际生产一致。

2. 物料端:严选供应商+19道质检

与860+认证供应商合作(450+核心供应商),所有元器件需通过RoHS/REACH环保检测、原厂代理资质审核;入库前执行19道质检(来料检验、AOI检测、X-RAY全检),杜绝假货、翻新件流入产线。

3. 工艺端:标准化流程+智能监控

制定焊接工艺SOP(如回流焊温度曲线“黄金标准”),通过MES系统实时监控炉温、时间等参数;采用智能锡膏管理机(自动扫码、搅拌)+3D SPI在线检测,确保锡膏印刷厚度均匀(偏差<5%)。

4. 设备端:高端配置+定期维护

配备6条全自动高速SMT贴片线(雅马哈YSM24/20R)、十温区氮气回流炉(控温精度±1℃)、X-RAY检测设备(缺陷识别率99.9%),确保焊接精度与一致性;设备每日保养、每月校准,避免“机器罢工”。

鑫景福四大核心优势,为焊接质量“兜底”

作为一站式PCBA服务商,鑫景福用13年经验沉淀出四大核心能力,让焊接不上锡等问题“无处遁形”:

1)辅助研发:从PCB设计到软件调试,全周期技术赋能,避免“设计-生产”脱节;

2)快速响应:7x24小时在线咨询、24小时出报价、MES系统实时追踪,紧急需求48小时交付;

3)零缺陷保障:15年+品质团队+19道质检+50000+认证元器件,焊接良率稳定在99.9%;

4)一站式服务:覆盖辅助设计、PCB制造、元器件采购、贴片焊接、成品组装全流程,省心省力。

焊接无小事,细节定成败。选择鑫景福,让专业团队为你解决焊接难题,助力产品高效、高质交付!

然后

联系

电话热线

13410863085Q Q

微信

- 邮箱