在电子制造领域,PCBA的质量直接决定了产品的可靠性和性能。而订单评审作为PCBA十九道质检工序中的第二道关键环节,其重要性不言而喻。它不仅是生产前的“总预演”,更是确保产品零缺陷的第一道防线。今天,我们就来深入解析PCBA订单评审的3大工艺验证要点,揭秘如何通过严谨的流程保障电子制造的高品质。

一、工艺文件三重核验:精准的“行动指南”

工艺文件是PCBA生产的核心依据,任何细微的偏差都可能导致批量性问题。在订单评审阶段,鑫景福会进行三重核验:

1.参数校准:调整焊接温度、速度、锡膏用量等关键参数,确保符合产品标准。

2.流程优化:结合产品特性,优化SMT贴片、DIP插件、测试等环节的工艺流程。

3.标准对齐:核对客户需求与国际行业标准(如IPCA610),避免后续生产出现歧义。

通过这一步骤,相当于为产品量身定制了一套“行动指南”,从源头杜绝工艺偏差。

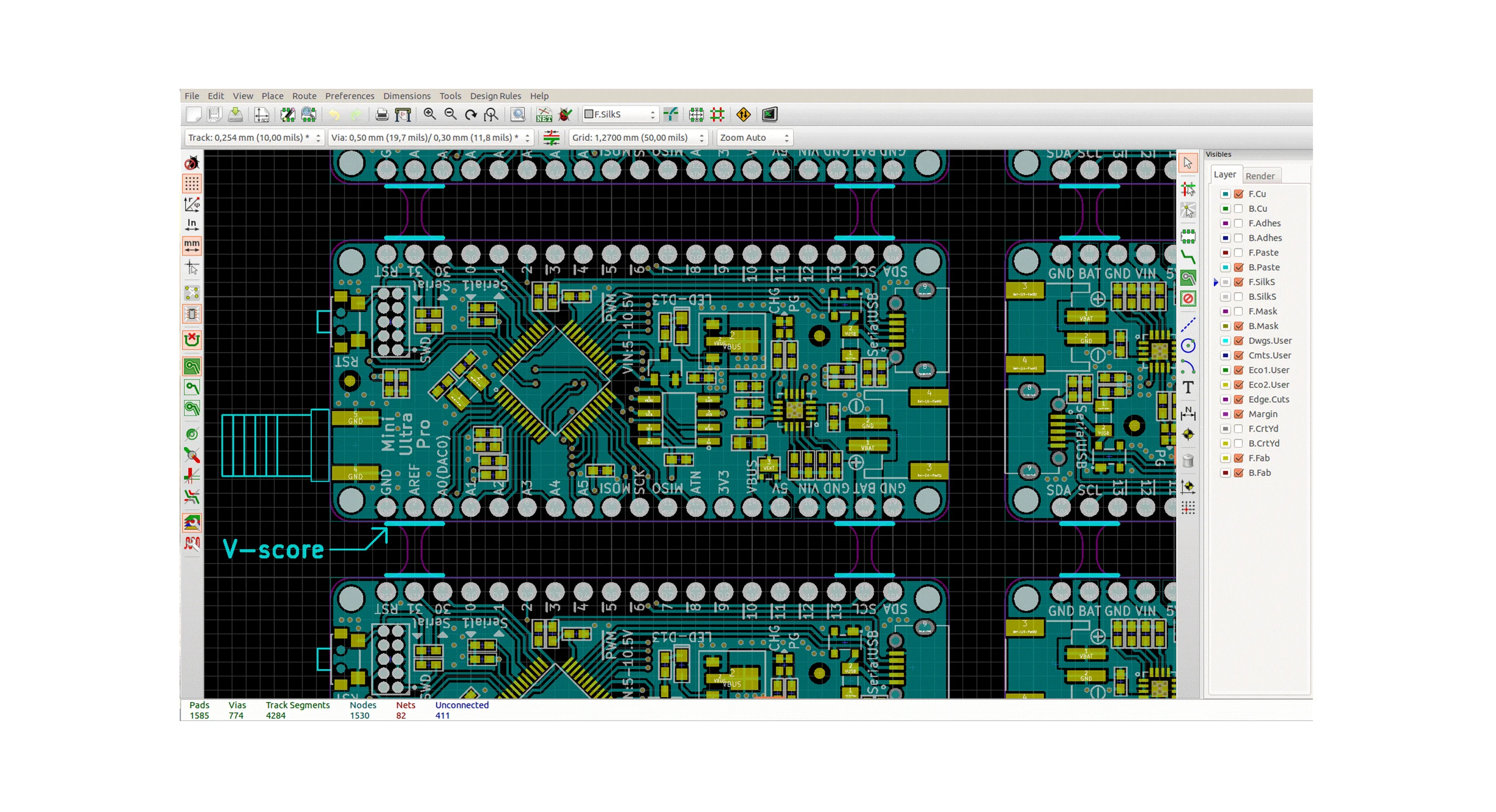

二、硬件设计深度验证:科学布局提升性能

PCBA的可靠性不仅依赖工艺,更与硬件设计的合理性息息相关。评审阶段需重点关注:

1.元件布局:优化高发热元件、敏感信号线路的间距和走向,避免电磁干扰或散热不良。

2.可制造性(DFM):检查焊盘设计、元件封装兼容性,确保适合自动化生产。

3.可测试性(DFT):预留测试点,方便后续ICT、FCT检测,提升质检效率。

通过深度验证,既能提升产品性能,也能降低生产过程中的潜在风险。

三、制造装备专项检测:材料与设备的双重保障

再好的设计也需要可靠的设备和材料来实现。鑫景福在订单评审中会专项检测:

1.材料可靠性:验证PCB板材的耐高温性、阻焊层的抗老化性能,确保适应严苛环境。

2.设备适配性:校准贴片机精度、回流焊温区曲线,保证设备状态与工艺要求匹配。

3.环境模拟测试:通过高低温循环、振动测试等,预判产品在实际应用中的稳定性。

鑫景福的四大核心优势

1. 零缺陷承诺:19道质检工序全程管控,从DFM评审到最终测试层层把关。

2. 快速响应:24×7小时在线服务,最快23小时出具精准报价,缩短交付周期。

3. 辅助研发:提供设计优化建议,帮助客户规避量产风险。

4. 一站式服务:支持包工包料(Turnkey),覆盖PCB制板、元器件采购、组装测试全流程。

如果您正在寻找可靠的PCBA合作伙伴,鑫景福将以严谨的流程和丰富的经验,为您的产品保驾护航。

然后

联系

电话热线

13410863085Q Q

微信

- 邮箱